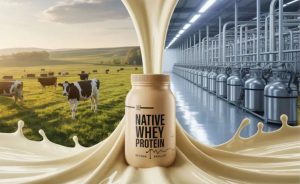

O whey protein sai do soro do leite e percorre uma cadeia industrial que funciona 24 horas por dia, transformando um líquido antes tratado como resíduo da fabricação de queijo em um dos ingredientes proteicos mais consumidos do mundo.

A história do whey protein começa no campo e atravessa fazendas leiteiras, indústrias de queijo, plantas de processamento e fábricas de suplementos. No centro desse fluxo contínuo está o soro do leite, separado da coalhada durante a produção de queijo e reaproveitado como matéria-prima para concentrados proteicos.

Durante séculos, o soro foi visto como um subproduto incômodo. Seu descarte inadequado gerava impactos ambientais, especialmente por se tratar de um volume líquido constante produzido pela indústria de laticínios. Com o avanço do conhecimento nutricional, esse cenário mudou: o soro passou a ser reconhecido como uma fonte relevante de proteínas solúveis e aminoácidos essenciais. A pergunta deixou de ser “como descartar” e passou a ser “como transformar”.

Da fazenda à indústria: a base do whey protein

O ponto de partida do whey protein é o leite de vaca. A cadeia começa nas fazendas leiteiras, onde a qualidade da matéria-prima define todo o processo seguinte. Uma vaca leiteira produz, em média, cerca de 30 litros de leite por dia. Desse volume, aproximadamente 3% corresponde a proteínas, sendo cerca de 80% caseínas e 20% proteínas do soro.

A ordenha ocorre normalmente duas vezes ao dia, com sistemas mecânicos. Logo após a extração, o leite é refrigerado em tanques para reduzir a multiplicação bacteriana. Essa etapa é crítica: qualquer falha inicial se propaga ao longo de toda a cadeia industrial.

O transporte até a indústria de queijo é feito em caminhões refrigerados. Ao chegar à planta, o leite passa por análises de qualidade e segurança microbiológica. Somente após aprovação ele segue para processamento, funcionando como uma barreira de controle antes das etapas térmicas.

Pasteurização e separação: nasce o soro

O leite aprovado entra no sistema de pasteurização, geralmente pelo método de alta temperatura e curto tempo. O aquecimento ocorre em torno de 72 °C por cerca de 15 segundos, seguido de resfriamento rápido para aproximadamente 4 °C. O objetivo é eliminar microrganismos nocivos e garantir estabilidade ao processo seguinte.

Depois disso, o leite vai para as tinas de coagulação, onde recebe culturas lácteas e coagulante. Nesse ponto, o fluxo se divide em dois caminhos industriais. A parte sólida, a coalhada, segue para a fabricação de queijo. A parte líquida, o soro, passa a ter uma linha própria e se torna a base do whey protein.

O soro ainda contém proteínas solúveis, lactose, minerais e pequenas quantidades de gordura. Para transformá-lo em ingrediente proteico, é necessário concentrar o que interessa e reduzir o restante.

Filtração, evaporação e secagem

Em plantas modernas, o soro passa por microfiltração e ultrafiltração. Esses processos utilizam membranas para concentrar proteínas e remover impurezas, parte da lactose e gordura residual. Um ponto-chave é que essas etapas ocorrem em baixa temperatura, preservando as proteínas em seu estado nativo.

Após a filtração, o soro concentrado segue para evaporadores industriais. A função é remover grande parte da água de forma controlada. Em sistemas de múltiplo efeito, a água sai como vapor, enquanto os sólidos se tornam cada vez mais concentrados.

A etapa seguinte é a mais visível da indústria: o spray dryer. O líquido concentrado é atomizado em gotículas finas dentro de um secador, onde entra em contato com ar quente. Em segundos, o restante da água evapora e o whey protein surge em forma de pó.

Esse pó passa por resfriamento, peneiração para padronizar a granulometria e homogeneização final antes de seguir para embalagem industrial.

Do pó ao pote: fábricas que operam sem parar

O whey protein em pó é enviado em sacos para fábricas de suplementos. Nessas unidades, o processo também é contínuo. O pó é pesado, peneirado novamente e misturado com aromatizantes e adoçantes conforme a formulação definida.

Após a mistura, o produto segue para máquinas de envase. Os potes percorrem esteiras transportadoras, são preenchidos com precisão por sistemas automáticos, recebem colher dosadora e passam por checagem de peso.

Em grandes operações, esse fluxo permite a produção de mais de 10.000 potes por dia. Depois do envase, os recipientes são lacrados, rotulados, recebem identificação de lote e validade e passam por inspeção visual antes de serem encaixotados e enviados para distribuição.

Operar 24 horas por dia não significa apenas produzir mais. No caso do whey protein, é acompanhar o ritmo contínuo da indústria de queijo, garantir estabilidade de lotes e sustentar uma demanda global constante. Assim, um subproduto do queijo se transforma em ingrediente estratégico da indústria alimentícia mundial.

*Escrito para o eDairyNews, com informações de CPG Click Petróleo e Gás