Com as medidas apropriadas em vigor e um compromisso persistente em segui-las, as empresas podem evitar os potenciais riscos à segurança alimentar ao longo da cadeia de suprimento de laticínios.

Melhores práticas

Bob Salter, vice-presidente de assuntos regulamentares e desenvolvimento de negócios da Charm Sciences, Inc., Lawrence, Massachusetts, disse que as instalações de processamento de lacticínios devem abordar o controlo de qualidade e a toxicologia dos seus produtos em várias frentes.

“As melhores práticas mais importantes são estabelecer um plano de segurança alimentar, incluindo a análise do produto, o fluxo de trabalho e uma avaliação de risco com controlos preventivos”, explicou Salter. “Os controlos preventivos devem ser concebidos para reduzir ou eliminar quaisquer perigos microbiológicos, químicos e físicos perceptíveis.”

Além disso, lidar com planos e controlos não pode ser limitado a áreas ou equipas específicas dentro de uma fábrica.

“Deve ser um esforço de cima para baixo, envolvendo todos os funcionários, para que tenham formação e conhecimento sobre os controlos preventivos, a sua finalidade e a forma como os controlos foram estabelecidos”, aconselhou Salter.

Craig Llewellyn, Ph.D., cientista principal de regulamentação química e segurança alimentar da Exponent, com sede em Atlanta, também enfatizou a necessidade de planos de segurança alimentar “fortes”, “rigorosamente seguidos” e documentados. Para os processadores de lacticínios, Llewellyn salientou que o sistema de gestão da segurança alimentar HACCP (Hazard Analysis Critical Control Point), há muito estabelecido, tem de estar na base do que fazem.

“No entanto, possivelmente a parte mais importante da segurança alimentar e dos esforços de qualidade são os programas de pré-requisitos ancorados por especificações de ingredientes fortes e baseadas na ciência”, disse Llewellyn.

Os programas de pré-requisitos dentro de uma instalação podem ter em conta questões potenciais como o controlo de alergénios, a higiene dos funcionários, a rastreabilidade dos ingredientes e outros factores semelhantes.

“As instalações precisam de um programa baseado no risco para verificar se os ingredientes e outros componentes de uma cadeia de fornecimento cumprem os requisitos de qualidade e segurança alimentar designados e cumprem ou excedem os regulamentos”, afirmou Llewellyn.

Ele disse que possuir uma compreensão profunda da segurança alimentar e dos aspectos de qualidade de cada ingrediente lácteo que passa por uma instalação também é crucial.

Além disso, a experiência nessa área deve ajudar a prevenir problemas de segurança e qualidade alimentar na cadeia de abastecimento, como a adulteração por motivos económicos – deixar de fora, retirar ou substituir intencionalmente um ingrediente valioso ou parte de um alimento, ou adicionar uma substância para fazer com que um alimento pareça melhor ou de maior valor.

Farida Adam, especialista em lacticínios do Centro de Produtos da Universidade do Estado do Michigan, em East Lansing, Michigan, afirmou que algumas das práticas mais importantes nas instalações de processamento de lacticínios incluem a utilização de um programa de alergénios para armazenar e processar ingredientes crus. Adam também salientou que várias inclusões de produtos podem conter alergénios de diferentes fontes.

Além disso, Adam recomendou um programa de saneamento “robusto”, observando que “riscos microbianos ou quantidades significativas de resíduos químicos podem acabar no produto devido a procedimentos de limpeza inadequados”.

Outros elementos-chave, segundo Adam, incluem a formação do pessoal, testes ambientais e esfregaços, separação dos ingredientes crus dos produtos acabados, processamento linear para limitar a contaminação cruzada e utilização de um fluxo de processo unidirecional para ajudar a limitar a contaminação cruzada antes e durante o processamento.

Problemas de pessoal

São de esperar desafios quando se lida com controlo de qualidade e toxicologia numa instalação de processamento de lacticínios. E, muitas vezes, esses obstáculos estão diretamente relacionados com as pessoas que ajudam a fazer funcionar a operação.

“A rotatividade de funcionários e as aposentadorias de funcionários antigos são alguns dos maiores desafios”, alertou Salter. “É importante transmitir a operação da fábrica e o conhecimento do produto através de formação e orientação.”

Nesse sentido, Llewellyn identificou os factores humanos e os erros como um problema comum quando se procura a perfeição.

“Uma empresa pode ter os programas de qualidade e segurança alimentar mais adequados, mas se cada trabalhador não os seguir sempre, os programas falham”, disse ele. “Se um elo falha, toda a cadeia falha.”

Quando surgem problemas, Adam disse que não é incomum que questões pessoais tenham desempenhado um papel. Por vezes, a culpa é de uma simples falta de comunicação.

A viabilidade dos planos e procedimentos de uma instalação também depende dos especialistas que lá trabalham.

Disse Salter: “Outro desafio é realizar uma revisão contínua do plano de segurança alimentar e atualizá-lo com novos riscos que podem não ter sido considerados até agora.”

Os riscos mais recentes no processamento de alimentos, observou Salter, incluem a contaminação por PFAS da água ou dos materiais de embalagem, e preocupações microbiológicas com cronobacter em matérias-primas.

Da mesma forma, Adam disse que a especificidade de certas toxinas pode apresentar desafios ao aderir aos protocolos de segurança.

Padrões elevados

A gestão correcta dos produtos também pode ser complicada. Llewellyn disse que a fragilidade dos aspectos de segurança e qualidade alimentar pode ser acompanhada de desafios específicos.

“Os ingredientes à base de lacticínios podem provir de matérias-primas provenientes de todo o país ou do mundo e, em geral, não estão necessariamente limitados por restrições ambientais, como as que apenas permitem o cultivo de determinadas culturas em determinadas condições ambientais”, explicou Llewellyn. “Estas condições diferentes podem apresentar desafios específicos que não são enfrentados por outras cadeias de abastecimento”.

Mesmo que uma paragem ao longo da cadeia de abastecimento esteja perto de uma instalação de processamento, manter a segurança dos ingredientes requer diligência. E isso porque o leite cru é o ingrediente principal em qualquer produto que saia de uma instalação.

“Devido à sua natureza biológica, são necessários passos específicos para manter [o leite cru] seguro”, disse Adam. “Por exemplo, o leite deve ser arrefecido imediatamente após as vacas serem ordenhadas para reduzir a proliferação microbiana. O leite também tem de ser pasteurizado antes de ser utilizado no fabrico.”

Essas características inerentes aos produtos lácteos, no entanto, tornaram a indústria de laticínios um “modelo de alta qualidade” para a indústria de alimentos em geral, disse Salter.

Os processadores de lacticínios têm de manter as normas voluntárias acordadas com a Food and Drug Administration (FDA) dos EUA como parte da Portaria do Leite Pasteurizado, que exige que as instalações e o pessoal dos lacticínios sejam auditados com mais frequência do que os outros fabricantes de alimentos.

“Os trabalhadores têm datas de formação obrigatórias para poderem desempenhar funções na fábrica”, acrescentou Salter. “Os controlos em vigor são geralmente mais rigorosos do que no resto da indústria alimentar. Por vezes, os controlos são muito prescritivos – por exemplo, exigem o rastreio de antibióticos de todos os tanques de leite que entram nas fábricas de lacticínios e exigem um resultado negativo antes de poderem ser descarregados.”

Quando Salter pensa em instalações com programas eficazes de controlo de qualidade e toxicologia, diz que são exemplos de limpeza “de cima a baixo” e de boa manutenção.

“Têm longos prazos de validade para os produtos produzidos e os seus produtos cumprem esses prazos de validade”, acrescentou Salter. “Têm funcionários que compreendem os detalhes dos processos e os controlos de qualidade e toxicológicos em vigor.”

Da mesma forma, Adam disse que as instalações bem-sucedidas utilizam controlo de temperatura regulado, boas medidas de saneamento, procedimentos eficazes de deteção e monitorização e experiência em lidar com problemas comuns e desconhecidos.

Como seria de esperar, programas de qualidade e segurança alimentar fortes e rigorosamente implementados são vitais para uma operação de primeira classe.

Llewellyn disse que isso requer investimento em recursos internos e/ou externos. Ele também identificou outras necessidades, tais como uma “compreensão profunda” da ciência alimentar, segurança alimentar e perigos e riscos de qualidade, bem como os principais aspectos da aquisição de ingredientes e programas de verificação da cadeia de fornecimento baseados no risco.

“Como as informações sobre segurança alimentar não devem ser vistas como competitivas, ter uma presença externa em associações comerciais e grupos profissionais ajuda a manter as organizações na vanguarda de programas eficazes de segurança e qualidade alimentar”, disse Llewellyn.

Escrutínio extra

A observação crítica é esperada na produção leiteira, nomeadamente em termos de controlo de qualidade e de toxicologia. Ainda assim, alguns produtos estão associados a um exame especialmente perspicaz.

“Quaisquer produtos que sejam dados a recém-nascidos e bebés ou a [adultos mais velhos] e imunocomprometidos requerem o maior escrutínio”, disse Salter. “Fórmula, leite em pó e gelado são apenas alguns deles.”

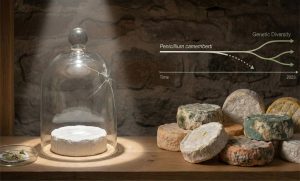

Adam sugeriu que os iogurtes e os queijos também requerem uma monitorização atenta.

“Os produtos de cultura podem necessitar de uma atenção especial devido aos riscos de produção de toxinas se os produtos não forem armazenados em condições óptimas de envelhecimento ou maturação”, disse Adam. “A presença de fagos pode também causar falhas de fermentação que podem permitir o crescimento de micróbios patogénicos.”

Além disso, Llewellyn aconselhou, porque cada passo ao longo da cadeia de fornecimento é importante para os produtos lácteos – incluindo o contacto com os alimentos e os componentes da embalagem – é necessário um elevado nível de escrutínio baseado no risco para cada variedade de produto.

“Como os produtos lácteos podem conter ingredientes que podem ser provenientes de todo o país e do mundo, nenhum produto lácteo deve ser visto como exigindo mais escrutínio do que outro”, disse Llewellyn. “Os programas de segurança e qualidade alimentar devem ser vistos como iguais para todos os produtos lácteos.”

ACEDA AOS NOSSOS MELHORES ARTIGOS 👉 DESTAQUES eDayryNews 🇧🇷🐮🥛✨