Contudo, a concepção e o material também têm uma influência significativa nas decisões de compra, uma vez que cada vez mais consumidores exigem produtos alimentares em embalagens mais sustentáveis.

Em qualquer caso, a maioria dos produtos alimentares não pode ser transportada, armazenada ou comercializada sem embalagem, uma vez que isso iria causar a sua deterioração. As embalagens protectoras mantêm à distância factores nocivos, tais como luz, oxigénio ou humidade e impedem a contaminação ou danos. Prolongam o prazo de validade e reduzem assim consideravelmente os resíduos alimentares.

Ao longo de toda a cadeia de valor acrescentado, mais de 930 milhões de toneladas de alimentos são desperdiçadas em todo o mundo todos os anos.

Estes números são extraídos do último relatório do Programa das Nações Unidas para o Ambiente (PNUA). A associação suíça “Resíduos Alimentares” assinala mesmo que, em média, um terço dos alimentos é perdido ou desperdiçado no caminho do campo para o prato.

A Agenda 2030 da ONU tem entre os seus objectivos reduzir para metade o desperdício alimentar global per capita até 2030. Além disso, os autores do Relatório 2021 do Índice de Resíduos Alimentares estimam que 8-10% das emissões globais de gases com efeito de estufa são atribuíveis a produtos alimentares que não são consumidos. As embalagens podem ajudar a mitigar este desperdício.

Os Objectivos de Desenvolvimento Sustentável da ONU também deram origem à iniciativa Save Food, fundada em 2011 por Messe Düsseldorf, a FAO e a Interpack.

O seu objectivo é sensibilizar o público para esta questão e desenvolver estratégias e soluções para a abordar em cooperação com os intervenientes políticos, sociais e industriais. Um dos aspectos centrais a este respeito é a inovação no sector da embalagem.

É por isso que um projecto de investigação actual da Save Food está a estudar a forma de produzir embalagens biodegradáveis para produtos alimentares a partir de resíduos alimentares ou subprodutos da produção alimentar.

Combinando protecção e sustentabilidade

A embalagem não deve apenas garantir a frescura e a conservação dos alimentos durante mais tempo. Os consumidores também exigem cada vez mais meios de embalagem amigos do ambiente.

Têm de ser recicláveis ou feitas de materiais sustentáveis, mas ainda assim fornecer uma protecção óptima para produtos perecíveis. As embalagens alimentares actuais são, portanto, um verdadeiro produto de última geração. A empresa allvac Folien GmbH, por exemplo, desenvolveu uma película de onze camadas de poliamida/polietileno para produtos alimentares que pode ser totalmente reutilizada e foi certificada pelo instituto cyclos-HTP para utilização em toda a UE.

“Não podemos continuar a prescindir de soluções de embalagem amigas do ambiente. A pressão sobre os fabricantes de alimentos é simplesmente demasiado grande”, diz Andreas S. Gasse, Director Executivo da allvac Folien GmbH.

Os chamados filmes de poliamida de orientação biaxial, que podem ser utilizados, por exemplo, para a embalagem de alimentos oleosos ou gordurosos, bem como de alimentos congelados, são adequados para a produção de embalagens de alimentos com odor irrepreensível.

A procura destas películas, que obtêm as suas propriedades através de um processo de estiramento, está constantemente a aumentar, e com ela a necessidade de plantas de estiramento de películas correspondentes.

A Brückner Maschinenbau, fabricante de tais sistemas expostos na Interpack, procura também melhorar a eficiência da produção de filmes. Para este fabricante de máquinas, isto é conseguido reduzindo a utilização de matérias-primas, reduzindo o consumo de energia e com “zero desperdício” na produção de películas.

A Brückner já desenvolveu uma série de conceitos para a produção dos sistemas correspondents.

Produtos reciclados em contacto com alimentos

A Greiner Packaging já está a concentrar-se em soluções de embalagem com PET até 100% reciclado, o chamado rPET. O objectivo é mostrar como poderiam ser as embalagens alimentares do futuro.

Graças aos materiais rPET HTS, que são resistentes a uma gama de temperaturas muito ampla, o PET reciclado pode mesmo ser utilizado para produtos que requerem esterilização por calor.

O fabricante de embalagens também desenvolveu uma combinação auto-separadora de papelão e plástico para facilitar a reciclagem. A embalagem de cartão, que proporciona estabilidade a um recipiente de plástico de paredes finas, separa-se do recipiente durante o processo de recolha de resíduos.

Desta forma, é possível atribuir o cartão e o plástico aos fluxos de material adequados já no primeiro processo de triagem, ou seja, mesmo antes da chegada da embalagem à instalação de reciclagem.

O PET reciclado está bem estabelecido há já algum tempo e é uma opção reciclada para novas embalagens de alimentos. Contudo, existem também outros tipos de plásticos que podem ser reutilizados para embalagens de alimentos.

Por exemplo, com a poliamida quimicamente reciclada Ultramid Ccycled, a BASF oferece novas possibilidades para o desenvolvimento de embalagens sustentáveis, especialmente para produtos frescos.

Com o seu projecto “ChemCycling”, o grupo químico está a abrir novos caminhos na reutilização de resíduos plásticos e a desenvolver ainda mais a tecnologia da pirólise, que permite obter novas matérias-primas a partir de resíduos plásticos que de outra forma seriam utilizados como energia ou eliminados. “Ao aplicar um processo termoquímico, os nossos parceiros obtêm matérias-primas recicladas a partir de plásticos usados, que depois chegam ao Grupo BASF.

Um modelo de balanço de massa permite atribuir estas matérias-primas a produtos específicos, tais como o Ultramid Ccycled. Desta forma, contribuímos para a substituição de matérias-primas fósseis e damos um passo importante no caminho para a economia circular.

Como os plásticos quimicamente reciclados são equivalentes a novos materiais em termos de qualidade e segurança, a gama de plásticos sustentáveis que podem ser utilizados em embalagens de produtos frescos é alargada”, diz Dominik Winter, vice-presidente da divisão europeia de poliamidas da BASF.

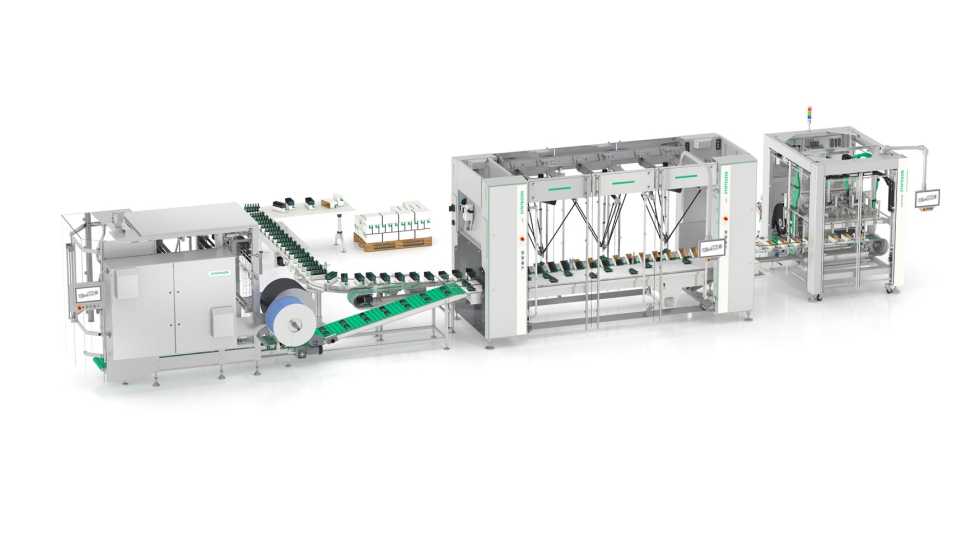

Automatizar o processo de embalagem

Os fabricantes de plásticos não estão sozinhos: também os fabricantes de máquinas há muito que se adaptaram aos novos requisitos.

Por exemplo, todas as máquinas de embalagem de alimentos Syntegon começaram recentemente a processar materiais sustentáveis. Os montadores de cartão produzem bandejas de biscoitos de papel como uma alternativa às tradicionais bandejas de plástico.

E as máquinas de ensacar verticais também processam materiais à base de papel para além do plástico, por exemplo, para ensacar almofadas em alimentos congelados, bem como para ensacar fundo rígido ou Doy para alimentos secos.

A mudança do comércio retalhista para alimentos biológicos e a procura de alimentos frescos durante todo o ano exigem um elevado grau de flexibilidade por parte dos produtores e processadores.

Encontramos soluções para enfrentar este desafio, por exemplo, no Grupo Schubert e nas suas máquinas de embalagem baseadas em robôs. Estes robôs de concepção interna facilitam a automatização com processos de embalagem perfeitamente combinados.

Colocam produtos frescos tais como enchidos ou produtos de padaria directamente da produção na embalagem primária (tabuleiros, folhas, sacos). Uma vez que isto requer frequentemente ferramentas adaptadas à forma do produto e também compatíveis com a utilização higiénica na indústria alimentar, a Schubert desenvolveu a sua própria impressora 3D, Partbox, que permite aos clientes fabricar directamente na própria empresa componentes que estão disponíveis o mais rapidamente possível.

Isto permite-lhes substituir rapidamente peças defeituosas e até produzir novos formatos para produtos que tenham sido modificados. A Schubert também fornece directamente o material de impressão adequado para este fim: Partbox Black. É um plástico compatível com alimentos, com boas propriedades mecânicas e resistência a altas temperaturas.

Identificação sem impressão de filmes compostáveis

A fim de poder oferecer às empresas soluções óptimas para a codificação e identificação de embalagens alimentares, os peritos da empresa na Domino Laser Academy em Hamburgo estão a pesquisar e experimentar novos substratos. “Passamos muito tempo a analisar novos materiais de embalagem.

Como resultado da nova regulamentação europeia para plásticos reciclados, 95% dos designs de embalagens alimentares que testamos são agora feitos a partir de plásticos reciclados ou recicláveis.

Com as nossas fibras e lasers UV, temos muitas boas soluções para a codificação nestes substratos. No entanto, assumimos que a procura de soluções compostáveis irá continuar a crescer nos próximos anos. É por isso que queremos estar preparados, aconselhar os nossos clientes neste campo e oferecer-lhes soluções para estes novos materiais”, diz Stefan Stadler, líder da equipa da Domino Laser Academy.

Seguindo esta linha de pensamento, a equipa de peritos laser testou a adequação da codificação laser para os produtos de película NatureFlex compostável da empresa japonesa Futamura.

O laser gera um código branco preciso e nítido no filme que não afecta a integridade do filme original, não altera a sua composição química e não tem qualquer efeito sobre as propriedades da barreira da humidade. O método de codificação sem impressão não requer materiais adicionais no substrato compostável, o que facilitaria grandemente a certificação da embalagem final.

Sem higiene, impossível

Os fabricantes de embalagens na indústria alimentar estão sujeitos a regulamentos legais rigorosos que, entre outras coisas, exigem um elevado nível de higiene. Mas a higiene é mais do que apenas limpeza e desinfecção.

Em muitas aplicações (por exemplo, na indústria alimentar), é necessário ar comprimido. Se entrar em contacto com géneros alimentícios ou for utilizado para limpeza, deve ser isento de germes.

A SMC Deutschland desenvolveu um novo filtro bacteriano para os rigorosos requisitos de higiene na indústria alimentar. Com um desempenho de filtração de 99,99%, garante o cumprimento das normas internacionais para a indústria alimentar.

Pode ser utilizado, por exemplo, em aplicações de ar comprimido para abrir ou manter recipientes abertos durante o enchimento, na limpeza de resíduos alimentares, pós ou pastas, ou na injecção de nitrogénio no recipiente para evitar a oxidação de produtos alimentares.

A indústria alimentar é um dos sectores mais populares na Interpack. A gama oferecida neste sector é, portanto, particularmente extensa.

Na feira internacional da indústria de transformação e embalagem em Dusseldorf, de 4 a 10 de Maio de 2023, os visitantes poderão informar-se sobre as soluções sustentáveis e orientadas para o futuro que já estão disponíveis para a indústria alimentar, à qual os pavilhões 5 e 6, de 11 a 14, são principalmente dedicados.

Mais informações sobre a Interpack podem ser encontradas em www.interpack.com.

Traduzido e adaptado para eDairyNews